РУЛЕВОЕ УПРАВЛЕНИЕ

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

| Гайка крепления картера рулевого механизма | М8 | 15–18,6 (1,53–1,9) |

| Гайка крепления кронштейна вала рулевого управления | М8 | 15–18,6 (1,53–1,9) |

| Болт крепления кронштейна вала рулевого управления | М6 | Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне | М8 | 22,5–27,4 (2,3–2,8) |

| Гайка крепления рулевого колеса | М16х1,5 | 31,4–51 (3,2–5,2) |

| Контргайка тяги рулевого привода | М18х1,5 | 121–149,4 (12,3–15,2) |

| Гайка крепления шарового пальца тяги | М12х1,25 | 27,05–33,42 (2,76–3,41) |

| Болт крепления тяги рулевого привода к рейке | М10х1,25 | 70–86 (7,13–8,6) |

| Гайка подшипника шестерни рулевого механизма | М38х1,5 | 45–55 (4,6–5,6) |

Видео.

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента

, не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Данные моменты подходят для всей D Серии D14,D15,D16

. Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4

Важно. Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла

Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла. P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые

Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла. P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Признаки и причины выхода из строя прокладки ГБЦ на ВАЗ 2114

- На щупе для проверки уровня масла видна пеноподобная эмульсия. Это свидетельствует о выходе из строя прокладки ГБЦ или об трещине в самом блоке. Жидкость с системы охлаждения попадает в масляные каналы, в ходе работы двигателя взбивается в эмульсию, которая наблюдается на щупе.

- Выгоняет антифриз в расширительный бачок. Причиной чаще всего может быть выгорание прокладки ГБЦ. Схожая проблема может возникнуть из-за воздушной пробки в системе охлаждения, соответственно также может не работать печка в салоне или некорректно работает термостат, при условии, что уровень жидкости в норме.

- Выхлопная труба очень сильно дымит белым дымом. Говорит о том, что, скорее всего, произошел разрыв прокладки ГБЦ, через образовавшуюся щель охлаждающая жидкость попадает в головку блока цилиндров.

- Масляные пятна и разводы на поверхности охлаждающей жидкости в расширительном бачке. Вероятно это произошло вследствие разрыва прокладки блока цилиндров и просачивания масла в канал охлаждающей системы.

- Повышение температуры двигателя. Это происходит из-за пробоя окантовки камеры сгорания. Горящие газы попадают в систему охлаждения и быстро нагревают антифриз.

Для замены прокладки ГБЦ нам понадобятся:

- динамометрический ключ;

- ключи «на 13», «на 17», «на 19»;

- торцовые головки «на 10», «на 13», «на 17», «Torx»;

- отвертка;

- головка для выкручивания свечей;

- новая прокладка ГБЦ ВАЗ 21083100302010 или её аналог ELRING 463915.

Цена прокладки ГБЦ на ВАЗ 2114 составляет около 200 рублей. Актуально на весну 2017-го года для Москвы и области.

Снятие головки цилиндров

Снимите выпускную трубу в сборе с искрогасителем и фильтр грубой очистки воздуха. Отъедините провода от соединительных панелей, закрепленных на кожухе вентилятора, освободите их от фиксирующих кронштейнов и выньте из колпака крышки головки цилиндров. Переместите отъединенные провода к кабине. Ослабьте крепление соединительной втулки рулевого управления и переместите втулку в сторону заднего рулевого вала. Снимите передний рулевой вал. Снимите провод датчика температуры воды, топливные трубки, фильтр тонкой очистки топлива, воздухоочиститель с кронштейном, воздухоподводящую трубку, выпускной коллектор, переходный патрубок, водоотводящую трубу с патрубком, впускной коллектор, корпус термостата, колпак и крышку головки цилиндров, механизм коромысел и штанги толкателей. Отъедините патрубок головки цилиндров и трубку маслопровода. Отъедините и снимите форсунки. Снимите головку цилиндров с прокладкой.

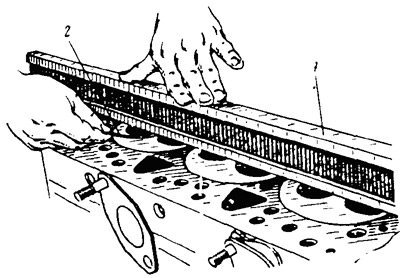

Необходимость замены головки цилиндров в сборе определяют после ее снятия. Замену производят при наличии трещин (прежде всего около отверстий водяной рубашки и между клапанными седлами); при короблении нижней плоскости более 0,2 мм (см. рис. 1), замеренный металлической проверочной линейкой и щупом; при утопании клапанов более 3 мм, замеренный штангенглубиномером (см. рис. 2) или щупом (см. рис. 3) относительно плоскости головки. Допустимое значение утопания клапанов — 1,8 мм. При утопании клапанов свыше 3,5 мм необходимо заменить головку цилиндров в сборе.

Рис. 1. Проверка плоскости прилегания поверхности головки цилиндров на коробление. 1 – проверочная линейка; 2 – щуп.

Рис. 2. Замер утопания клапанов с помощью штангенглубиномера.

Рис. 3. Замер утопания клапанов относительно плоскости головки с помощью щупа.

ПЕРЕДНЯЯ ПОДВЕСКА

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

| Гайка крепления верхней опоры к кузову | М8 | 19,6–24,2 (2–2,47) |

| Гайка крепления шарового пальца к рычагу | М12х1,25 | 66,6–82,3 (6,8–8,4) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт и гайка крепления рычага подвески к кузову | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Гайка крепления растяжки | М16х1,25 | 160–176,4 (16,3–18) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу | М10х1,25 | 42,1–52,0 (4,29–5,3) |

| Гайка крепления штанги стабилизатора к кузову | М8 | 12,9–16,0 (1,32–1,63) |

| Болт крепления кронштейна растяжки к кузову | М10х1,25 | 42,14–51,94 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре | М14х1,5 | 65,86–81,2 (6,72–8,29) |

| Болт крепления шаровой опоры к поворотному кулаку | М10х1,25 | 49–61,74 (5,0–6,3) |

| Гайка подшипников ступиц передних колес | М20х1,5 | 225,6–247,2 (23–25,2) |

| Болт крепления колеса | М12х1,25 | 65,2–92,6 (6,65–9,45) |

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

ДВИГАТЕЛЕЙ КАМАЗ Таблица А. 1

| Наименование | Условия затяжки |

| Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала | Резьба на болтах должна быть смазана моторным маслом, избыток масла должен быть удален. Затяжку производить, от средней опоры к крайним начиная с правого ряда в 2 приема: — предварительно с крутящим моментом 95… 120 Н-м (9,6… 12 кгс-м); — окончательно крутящим моментом 275…295 Н-м (28…30 кгс-м). |

| Стяжные болты 7482.1005158, 7482.1005159 крышек подшипников коленчатого вала | Резьба в отверстиях крышки и на болтах должна быть смазана моторным маслом, избыток масла должен быть удален. Затянуть с моментом 147… 167 Н-м (15… 17 кгс-м). |

| Болты крепления маховика | Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку производить последовательно в два приема (предварительно и окончательно), окончательно с крутящим моментом: 7406.1005127 — 245…264 Н-м (25…27 кгс-м). 740.1005127-11 — 167…186Н-м(17…19кгс-м). |

| Болты крепления полумуфты отбора мощности и гасителя 740.21-1005106-10 или 740.1005106 | Непосредственно перед сборкой нанести на 3-4 нитки резьбы болта герметик «Стопор-6» по ТУ 2257-003-25669359-98 или Унигерм 6 по ТУ 6-01-1285-84 с полным заполнением профиля резьбы методом окунания или кисточкой. Поверхность резьбы при этом должна быть чистой, без следов масла и коррозии. Затянуть моментом 98… 117,6 Н-м (10… 12 кгс-м). |

| Болт крепления крышки шатуна 740.1004062-11 | Затяжку производить в 2 приема: — предварительно с начальным крутящим моментом 76,5…80,4 Н-м (7,8…8,2 кгс-м); — окончательно, контролируя 2 параметра, угол поворота гайки, равный 50о±5° от положения после предварительной затяжки и величину момента 108… 180 Н-м (11… 18,3 кгс-м). При этом, контроль угла поворота гайки является определяющим. Допускается затяжка с крутящим моментом — 127,5… 137,3 Н-м (13…14 кгс-м). |

| Болты крепления передней крышки блока цилиндров: -M10x1,25-6gx120 -M12x1,25-6gx120 |

49…60,8 Н-м (5…6,2 кгс-м)

88,1…108 Н-м (9 …11 кгс-м) |

| Болты крепления головок цилиндров М16 | Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема: — 1 — прием 39…49 Н-м (4…5 кгс-м) — 2 — прием 98… 127 Н-м (10… 13 кгс-м) — 3 -прием 186…206 Н-м (19…21 кгс-м) |

| Болты крышек головок цилиндров М8 | 12,7. ..17,6 Н-м (1,3…1,8 кгс-м) |

| Болты крепления картера маховика: | Затягивать в два приема: |

| М12 | — 1 — прием 50…70 Нм (5…7 кгс-м) — 2 — прием 88… 108 Нм (9… 11 кгс-м) |

| М10 | — 1 — прием 20…30 Нм (2…3 кгс-м) — 2-прием 43,1… 54,9 Нм (4,4… 5,6 кгс-м) |

| Болты крепления оси ведущей шестерни привода распредвала М10 | Затягивать в два приема, окончательно с моментом — 49…61 Нм (5…6,2 кгс-м) |

| Болты крепления масляного картера М8 | 8… 17,8 Нм (0,8… 1,8 кгс-м) |

| Болты крепления выпускных коллекторов М10 | Затягивать в два приема, окончательно с моментом — 43…55 Нм (4,4…5,6 кгс-м) |

| Болты крепления корпусов компрессоров М6 | 4,9…7,8 Нм (0,5… 0,8 кгс-м) |

| Болты крепления корпуса турбины М8 | 23,5…29,4 Нм (2,4…3 кгс-м) |

| Болты крепления трубопровода подвода масла к турбокомпрессору М14 | 49… 68 Нм (5… 7 кгс-м) |

| Болты крепления топливопровода низкого давления: | Затягивать с моментом |

| М14 | 39,2…49 Нм(4…5 кгс-м) |

| М12 | 34,3…49 Нм(3,5…5 кгс-м) |

| М10 | 19,6…24,5 Нм (2…2,5 кгс-м) |

| Болты крепления масляного насоса M10 | 49…60,8Н-м (5…6,2 кгс-м) |

| Гайки крепления стоек коромысел М10 | 41…53Н—м(4,2…5,4 кгс-м) |

| Гайки скобы крепления форсунки М10 | 31…39 Н-м (3,2…4,0 кгс-м) |

| Гайки крепления турбокомпрессоров М10 | 44…56Н—м(4,4…5,6 кгс-м) |

| Гайки топливопроводов высокого давления | 24,5…44,1 Н-м (2,5…4,5 кгс-м) |

| Гайки регулировочного винта коромысла М10 | 33…41 Н-м (3,4…4,2 кгс-м) |

| Пробки колпаков масляного фильтра | 10,78…24,5 Н-м (1,1…2,5 кгс-м) |

| Гайки колпаков масляного фильтра | 49…58,8Н-м(5…6кгс-м) |

| Сливная пробка картера масляного | 40…58,8 Нм (4…6 кгс-м) |

| Примечание — Неуказанные нормы затяжки резьбовых соединений, технические требования и методы контроля к затяжке по ОСТ 37.001.031-72, ОСТ 37.001.050-73. | |

ПРИЛОЖЕНИЕ A1 (справочное)

Моменты затяжки резьбовых соединений

(для деталей с цинковым покрытием)

| Моменты затяжки при классе прочности стали болта. Н.м (кгс.м) | ||||

| Резьба | S | 5,6-5,8 (R50) | 8.8 (R80) | 10,9 (R100) |

| М6 | 10 | 3,53-4,903 (0,36-0,50) | 4,9-7,84 (0,5… 0,8) | 7,845-10,78 (0,8-1,1) |

| М8 | 13 | 10,784-15,691 (1,1-1,6) | 17,65-24,51 (1,8-2,5) | 23,54-35,30 (2,4-3,6) |

| М10х1,25 | 17 | 21,57-33,343 (2,2-3,4) | 39,22-54,91 (4,0-5,6) | 49,03-73,55 (5,-7,5) |

| М12х1,25 | 19 | 39,23-58,84 (4,0-6,0) | 58,84-93,16 (6,0-9,5) | 88,26-127,48 (9,0-13,0) |

| М14х1,5 | 22 | 58,84-88,26 (6,0-9,0) | 98,07-147,10 (10,0-15,0) | 137,28-205,94 (14,0-21,0) |

| М16х1,5 | 24 | 68,65-102,97 (7,0-10,5) | 156,90-215,74 (16,0-22,0) | 215,74-313,81 (22,0-32,0) |

| М18х1.5 | 27 | 98,06-147,10 (10,0-15,0) | 215,74-313,81 (22,0-32,0) | 313,81-470,72 (32,0-48,0) |

| М20х1,5 | 30 | 137,29-205,94 (14,0-21,0) | 313,81-431,49 (32,0-44,0) | 431,49-647,24 (44,0-66,0) |

| М22Х1.5 | 32 | 196,13-274,58 (20,0-28,0) | 431,49-608,01 (44,0-62,0) | 539,3-843,37 (55,0-85,0) |

| М24Х2 | 36 | 235,36-353,04 (24,0-36,0) | 490,33-735,50 (50,0-75,0) | 784,53-1078,70 (80,0-75,0) |

| Примечания: | 1. Класс стали болта нанесен на головке болта. | |||

| 2. Класс прочности стали гайки на один класс ниже прочности болта. | ||||

| 3. Моменты приведены для болтов серийного производства при отсутствии попадания на них смазочного материала. | ||||

ПРИЛОЖЕНИЕ Б (справочное)

ТАБЛИЦА РЕМОНТНЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ КОЛЕНЧАТОГО ВАЛА

Таблица Б.1

| Обозначение | Диаметр коренной шейки, мм. | Диаметр отверстия в блоке цилиндров, мм. |

| 7405.1005170 Р0

7405.1005171 Р0 |

94,95 | 100 |

| 7405.1005170 Р1

7405.1005171 Р1 |

94,5 | 100 |

| 7405.1005170 Р2

7405.1005171 Р2 |

94 | 100 |

| 7405.1005170 РЗ

7405.1005171 РЗ |

95 | 100,5 |

| 7405.1005170 Р4

7405.1005171 Р4 |

94,5 | 100,5 |

| 7405.1005170 Р5

7405.1005171 Р5 |

94 | 100,5 |

| 7405.1005170 Р6

7405.1005171 Р6 |

93,5 | 100 |

| 7405.1005170 Р7

7405.1005171 Р7 |

93 | 100 |

ПРИЛОЖЕНИЕ В (справочное)

ТАБЛИЦА РЕМОНТНЫХ ВКЛАДЫШЕЙ НИЖНЕЙ ГОЛОВКИ ШАТУНА

Таблица В.1

| Обозначение | Диаметр шатунной шейки, мм. | Диаметр отверстия в кривошипной головке шатуна, мм |

| 7405.1004058 РО | 79,95 | 85 |

| 7405.1004058 Р1 | 79,5 | 85 |

| 7405.1004058 Р2 | 79 | 85 |

| 7405.100405 8РЗ | 80 | 85,5 |

| 7405.1004058 Р4 | 79,5 | 85,5 |

| 7405.1004058 Р5 | 79 | 85,5 |

| 7405.1004058 Р6 | 78,5 | 85 |

| 7405.1004058 Р7 | 78 | 85 |

ПРИЛОЖЕНИЕ Г (справочное) АРМИРОВАННЫЕ МАНЖЕТЫ

Таблица Д. 1

| Обозначение манжеты по номенклатуре КАМАЗ | Размеры, мм | Место установки | ||

| Диаметр | ширина | |||

| внутренний | наружный | |||

| Двигатели КАМАЗ-740.30-260, КАМАЗ-740.50-360, КАМАЗ-740.51-320 | ||||

| 7406.1005160 | 120 | 150 | 12 | Картер маховика |

| 7406.1111238 | 44 | 60 | 7 | Корпус подшипника вала привода ТНВД |

| 332.1111090-10 | 25 | 35 | 5 | Крышка подшипника ТНВД |

| 7406.1307062-10 | 17 | 32 | 5 | Водяной насос |

| 740.1318166-01 | 99 | 125 | 12 | Крышка блока передняя |

| 740.1307012* | 17 | 42 | 5 | Корпус водяного насоса |

| 740.1318166-01* | 99 | 125 | 12 | Корпус подшипника гидромуфты |

| 740.1318186-01* | 33,5 | 50 | 10 | Шкив гидромуфты |

| Двигатели КАМАЗ-740.11-240, КАМАЗ-740.13-260, КАМАЗ-740.14-300 | ||||

| 7405.1005160 | 104 | 130 | 12 | Картер маховика |

| 7406.1111238 | 44 | 60 | 7 | Корпус переднего подшипника вала привода ТНВД |

| 740.1029240 | 19,5 | 42 | 10 | Корпус заднего подшипника вала привода ТНВД |

| 78.1111090-01 | 29,5 | 42 | 6 | Крышка подшипника ТНВД |

| 33.1121066-01 | 27 | 43 | 10 | Муфта опережения впрыскивания топлива |

| 33.1121090 | 74 | 94 | 11 | То же |

| 740.1307012 | 17 | 42 | 5 | Корпус жидкостного насоса |

| 740.1318166-01 | 99 | 125 | 12 | Вал шкива привода генератора |

| 740.1318186-01 | 33,5 | 50 | 10 | Ведомый вал гидромуфты |

| 14.1701340 | 24,5 | 42 | 10 | Маховик двигателя |

| * Для двигателей с расположением вентилятора выше оси коленчатого вала. | ||||

ПРИЛОЖЕНИЕ Д (справочное) ПОДШИПНИКИ КАЧЕНИЯ

Таблица Д. 1

| Обозначение подшипника | Тип | Место установки | Размеры, мм | Количество на изделие | ||

| Диаметр | Ширина | |||||

| Внутренний | Наружный | |||||

| Двигатели КАМАЗ-740.30-260, КАМАЗ-740.50-360, КАМАЗ-740.51-320 | ||||||

| 6-3НР25155ЕС30 | Радиальный шарико-роликовый с валиком | Водяной насос | 55 | 70 | 1 | |

| 6-180603К1С9 | Шариковый радиальный с двухсторонним уплотнением | Вал генератора (передняя опора) | 17 | 47 | 19 | 1 |

| 6-180502К3С9 | Шариковый радиальный с двухсторонним уплотнением | Вал генератора (задняя опора) | 15 | 35 | 14 | 1 |

| 7506А | Роликовый конический однорядный | Кулачковый вал ТНВД | 30 | 62 | 21,5 | 2 |

| 201 | Шариковый радиальный однорядный | Шестерня регулятора ТНВД | 12 | 32 | 10 | 2 |

| 203 | Шариковый радиальный однорядный | Крышка регулятора задняя ТНВД | 17 | 40 | 12 | 1 |

| 106А | Шариковый радиальный однорядный | Державка грузов | 30 | 55 | 13 | 1 |

| 8103 | Шариковый упорный одинарный | Муфта регулятора ТНВД | 17 | 30 | 9 | 1 |

| 206 | Шариковый радиальный однорядный | Вал ведомой шестерни привода ТНВД. | 30 | 62 | 16 | 2 |

| 1160305А | Шариковый радиальный однорядный с односторонним уплотнением | Маховик | 25 | 62 | 21 | 1 |

| 111 | Шариковый радиальный однорядный | Привод отбора мощности передний | 55 | 90 | 18 | 1 |

| 114 | Шариковый радиальный однорядный | Привод отбора мощности передний | 70 | 110 | 20 | 1 |

| 204* | Шариковый радиальный однорядный | Ведомый вал гидромуфты | 20 | 47 | 14 | 1 |

| 207* | Шариковый радиальный однорядный | Ведущий вал гидромуфты | 35 | 72 | 17 | 1 |

| 305* | Шариковый радиальный однорядный | Ведомый вал гидромуфты (передняя опора) | 25 | 62 | 17 | 1 |

| 114* | Шариковый радиальный однорядный | Ведущий вал гидромуфты (передняя опора) | 70 | 110 | 20 | 1 |

| 1160305* | Шариковый радиальный однорядный с односторонним уплотнением | Вал водяного насоса | 25 | 62 | 21 | 1 |

| 1160304* | Шариковый радиальный однорядный с односторонним уплотнением | Вал водяного насоса | 20 | 52 | 18 | 1 |

| 6-180504КС9* | Шариковый радиальный с двухсторонним уплотнением | Приспособление натяжное | 2 | |||

| 1160305** | Шариковый радиальный однорядный с односторонним уплотнением | Ролик направляющий | 25 | 62 | 21 | 2 |

| Двигатели КАМАЗ-740.11-240, КАМАЗ-740.13-260, КАМАЗ-740.14-300 | ||||||

| 1160304К | Шариковый радиальный однорядный с односторонним уплотнением | Вал жидкостного насоса | 20 | 52 | 18 | 1 |

| 1160305 | То же | То же | 25 | 62 | 21 | 1 |

| 305А или 6-305А | Шариковый радиальный однорядный | Ведомый вал гидромуфты | 25 | 62 | 17 | 1 |

| 114 | То же | Ведущий вал гидромуфты (передняя опора) | 70 | ПО | 20 | 1 |

| 204А | » | То же (задняя опора) | 20 | 47 | 14 | 1 |

| 207А | » | Первичный вал гидромуфты | 35 | 72 | 17 | 1 |

| 6-180603К1С9 | Шариковый радиальный с двухсторонним уплотнением | Вал генератора (передняя опора) | 17 | 47 | 19 | 1 |

| 6-180502КЗС9 | То же | То же (задняя опора) | 15 | 35 | 14 | 1 |

| 7506А | Роликовый конический однорядный | Кулачковый вал ТНВД | 30 | 62 | 21,25 | 2 |

| 201 | Шариковый радиальный однорядный | Зубчатое колесо регулятора ТНВД | 12 | 32 | 10 | 1 |

| 203 | То же | Крышка регулятора задняя | 17 | 40 | 12 | 1 |

| 106 А | » | Державка грузов | 30 | 55 | 13 | 1 |

| 8103 | Шариковый упорный одинарный | Муфта грузов регулятора ТНВД | 17 | 30 | 9 | 1 |

| 206 | Шариковый радиальный однорядный | Вал ведомой шестерни привода ТНВД(передняя опора) | 30 | 62 | 16 | 1 |

| 207К5 | То же | То же (задняя опора) | 35 | 72 | 17 | 1 |

| 97506 | Роликовый конический двухрядный | Шестерня привода распредвала | 30 | 62 | 50 | 1 |

| 6-205К | Шариковый радиальный однорядный | Коленчатый вал | 25 | 52 | 15 | 1 |

| *Для двигателей с расположением вентилятора выше оси коленчатого вала. ** Для двигателей автобусной комплектации. | ||||||

ПРИЛОЖЕНИЕ Е (справочное) ЭКСПЛУАТАЦИОННЫЕ МАТЕРИАЛЫ

Надежная работа двигателя гарантируется при условии применения рекомендуемых заводом-изготовителем топлив, масел и специальных жидкостей.

Перечень топлив, масел и специальных жидкостей, прошедших испытания и допущенных к применению на двигателе 740.30-260 приведен в химмотологической карте (таблица Е.1).

Периодичность технического обслуживания указана в карте согласно первой категории условий эксплуатации. Периодичность обслуживания для иных категорий эксплуатации устанавливается с учетом коэффициентов корректирования (ГОСТ 21624-81).

Дизельное топливо

Для эксплуатации двигателей КАМАЗ рекомендуется применение топлив, отвечающих требованиям ГОСТ 305-82 (с содержанием серы не более 0,5%).

Для эксплуатации двигателей КАМАЗ в городских условиях рекомендуется к применению топливо дизельное с улучшенными экологическими свойствами (с содержанием серы не более 0,1%) ТУ 38.401-58-170-96 и топливо по ГОСТ 305-82 с содержанием серы не более 0,2 %.

Применение различных марок топлива (летнего «Л» или зимнего «3») зависит от температуры окружающей среды и регламентируется химмотологической картой.

Для эксплуатации двигателей КАМАЗ за рубежом допускается применение дизельных топлив, отвечающих требованиям стандарта EN 590 принятым Европейским Комитетом по Стандартизации (CEN).

Моторные масла

Для эксплуатации двигателей 740.30 260 рекомендуются моторные масла, прошедшие испытания в НТЦ ОАО «КАМАЗ».

Пo уровню эксплуатационных свойств масла должны соответствовать группам СЕ, CF-4 по классификации API (Американский институт нефти). В качестве дублирующих марок допускается применение масел группы CD по классификации API или группе Д по ГОСТ 17479.1-85, с уменьшенным сроком смены масла. Смену основных сортов масла производить при ТО-2, дублирующих — при 2ТО-1.

В зависимости от условий эксплуатации рекомендуется применение моторных масел следующих классов вязкости по SAE:

— SAE 15W-40 всесезонно в умеренной климатической зоне;

— SAE 5W-40, 5W-30 всесезонно в районах с холодным климатом;

— SAE 20W при сезонном обслуживании в умеренной климатической зоне (в осенне-зимний период);

— SAE 30, 40 при сезонном обслуживании в умеренной климатической зоне (в весенне-летний период) или в качестве основной марки в районах с жарким климатом.

Рекомендуемый диапазон применения моторных масел, в зависимости от температуры окружающего воздуха приведен на рисунке Е.1.

Рисунок Е. 1.

Охлаждающие жидкости

Система охлаждения двигателей заполняется охлаждающей жидкостью, представляющей собой водный раствор антифриза (на основе этиленгликоля с добавлением антикоррозионных и антипенных присадок).

В ходе эксплуатации необходимо следить за плотностью охлаждающей жидкости. Так, плотность при температуре охлаждающей жидкости 20 °С должна быть:

— ОЖ-40 «Лена» — (1,075 — 1,085) г/см3;

— «Тосол-А40М» — (1,078 — 1,085) 1) г/см3;

-ОЖ-65«Лена» и «Тосол-65М» — (1,085-1,1) г/см3.

Самодельный динамометрический ключ (на крайний случай)

Самоделка. Он примерно так и устроен, только «фиг» затянешь нормально с такой приспособой!

На крайний случай можно использовать и такой инструмент, который можно собрать своими руками.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши)

После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей

Читайте в этой статье

В каких случаях нужна затяжка?

Большинство отечественных водителей не понимают, для каких целей нужно выполнять эту процедуру, какой при этом нужно соблюдать порядок и какой должен быть момент затяжки. Тем не менее каждый водитель должен знать, что некорректные действия в ходе этого процесса могут навредить блоку цилиндров. Соответственно, к этой процедуре следует отнестись со всей внимательностью и ответственностью.

Еще несколько лет назад производители транспортных средств обязывали делать затяжку болтов головки блока цилиндров еще при первом техническом обслуживании машины. Но сейчас эта необходимость отпала и теперь она полностью легла на плечи водителей. Если вы являетесь владельцем ВАЗ 2108, то время от времени следует проводить такую процедуру. В каких случаях она нужна:

- Если в том месте, где ГБЦ соединяется с самим блоком появилось масляное пятно. Это говорит об утечке расходной жидкости, что может стать следствием как износа самой прокладки, так и ослабления штифтов.

- Если вы делали ремонт двигателя. Иногда подобные ошибки могут допускать даже квалифицированные специалисты. Поэтому владельцу ВАЗ 2108 может пригодиться данная информация.

- В целях проверки. Бывалые автолюбители рекомендуют подтягивать болты не реже, чем каждые 2 тысячи километров пробега. На практике встречаются случаи, когда в ходе эксплуатации ВАЗ 2108 штифты ослабляются сами по себе.

Алюминий, медь, свинец: за и против

Преимущество алюминиевых вкладышей еще и в том, что они достаточно недороги и устойчивы к износу. Кроме того, алюминий в процессе работы почти не стирается и следовательно, его частицы не загрязняют масло.

Слабым местом алюминиевых вкладышей является их слишком мягкая поверхность, которая неустойчива к царапинам. Поэтому если масло загрязнено, то инородные частицы оставят борозды на металле вкладыша. Детали из меди и свинца более устойчивы к царапинам, посторонние частицы просто вязнут на них, не причиняя особого вреда.

Производители научились нивелировать этот недостаток, шлифуя поверхность вкладышей, а не раскатывая ее. При этом на поверхности детали остаются микроскопические бороздки, не влияющие на характеристики, но увеличивающие способность к поглощению загрязнения. Инородные включения оседают в них, в то же время такая поверхность лучше удерживает масляную пленку.

Еще один плюс алюминия – он выдерживает более высокие температуры плавления, чем медь или свинец. Поэтому двигатель с алюминиевым вкладышем более устойчив при перегреве, возникающем при детонации или перегрузках.

Поэтому можно с уверенностью утверждать, что вкладыши из алюминия подойдут к любому типу двигателя, конечно, при соблюдении периода замены масла. В то же время детали из сплавов свинца и меди не настолько прихотливы к очистке масла или к неровностям шеек вала.

Все же производители спорткаров по-прежнему предпочитают оснащать двигатели медно-свинцовыми элементами, поскольку они лучше алюминиевых выдерживают перегрузки.

Обычно вкладыши из меди и свинца выполняются из трех слоев. В основе лежит сталь, на которую наносят баббит слоем от 0,0125 до 0,015 миллиметров. С декоративной целью элемент могут покрыть напылением олова. Такой слой характеризуется способностью аккумулировать твердые включения и обеспечивать износоустойчивость и прочность. Деталь может спокойно выдержать давление до 25 тыс. кПа на см. кв., в то время как алюминий выдерживает только 13 тыс. кПа.

Несмотря на хорошие показатели алюминиевых и медно-свинцовых сплавов, автопроизводители продолжают эксперименты и разработки в этой области. Например, недавно выпустили вкладыш из чистой меди, с нанесением олова и никеля. Верхний слой в нем – все тот же баббит. При одинаковых характеристиках в плане прочности, такие элементы намного экологичнее, долговечнее, но цена их стала заметно выше.

Поскольку наиболее распространенной причиной поломки вкладыша называют детонацию, то подобные детали с высоким запасом прочности могут противостоять нагрузкам. Но все же не всем по карману цена таких элементов.

Еще один вариант вкладыша – сочетание алюминия с покрытием тефлоном, который придает алюминиевой поверхности дополнительную устойчивость от царапин.

Какие силы действуют на ГБЦ во время работы мотора

Динамометрический ключ как разобрать Любой режим работы мотора приводит к неравномерному нагреву головки. Участки, расположенные над камерами сгорания, нагреваются гораздо сильней остального корпуса, из-за чего возникает тепловое напряжение металла. Чем выше обороты двигателя или сильней нагрузка на него, тем больше разница в нагреве различных участков этой детали. На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

Какие силы действуют на ГБЦ во время закручивания винтов

Прокладка, которую устанавливают между блоком цилиндров и ГБЦ, обладает определенной толщиной, которая уменьшается во время затяжки. Несмотря на общую жесткость, алюминиевый корпус этой детали деформируется во время затяжки на тысячные доли миллиметра, поэтому необходимо проводить ее от центра к краям. В этом случае удается компенсировать изгибание ее поверхности (подошвы). Когда головка лежит на блоке цилиндров, то давление на каждый участок ее подошвы одинаково. По мере закручивания, давление в местах установки болтов (винтов) возрастает, что и приводит к V-образной деформации подошвы. Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

Понятие о КШМ

Кривошипно-шатунный механизм, сокращенно КШМ, является для двигателя наиболее важным узлом агрегата. Главной задачей данного механизма является изменение прямолинейных движений поршня во вращательные, а также наоборот. Происходит этот момент вращения за счет сгорания топлива в цилиндрах двигателя.

Как известно газы при сгорании топливной смеси имеют свойство расширяться. Далее они под большим давлением толкают поршни двигателя в низ, а те в свою очередь передают усилие на шатуны и коленчатый вал. Именно за счет специфической формы коленвала в моторе происходит преобразование одного движения в другое, что и позволяет в конечном итоге колесам машины вращаться.

По своим функциям КШМ является самым загруженным механизмом двигателя. Именно этот узел определяет, кокой вид будет иметь тот или иной силовой агрегат и как в нем будут располагаться цилиндры. Связано это с тем, что каждый тип двигателя создается с определенной целью. В одних автомобилях требуется максимальная мощность двигателя, его малый вес и габариты, в других же в приоритете простота обслуживания, надежность и долговечность. Поэтому производители и изготавливают для разных типов двигателей различные виды кривошипно-шатунных механизмов. Разделяются КШМ на однорядные и двухрядные.

Особенности эксплуатации

В процессе функционирования двигателя вкладыши подвергаются постоянным нагрузкам вследствие взаимного трения данных деталей. Поэтому установка коренных вкладышей должна быть выполнена с надежной фиксацией во избежание их смещения вращающимся коленчатым валом. Для этого принимают меры:

- Во-первых, учитывают особенности трения рассматриваемых деталей, которое проявляется при их скольжении друг о друга под нагрузкой. Его величина определяется коэффициентом трения и величиной нагрузки на взаимодействующие детали. Поэтому для обеспечения надежного удержания вкладышей следует снизить воздействие на них коленчатого вала. С этой целью снижают коэффициент трения путем применения антифрикционных материалов, которые наносят на поверхность вкладышей.

- Во-вторых, вкладыши коренные удерживаются механическим способом на местах. Для этого используют два метода. Данные элементы устанавливают с натягом, заданным конструктивно. К тому же на каждом из них присутствует дополнительный элемент, называемый усиком, также служащий для удерживания.

Установка двигателя ВАЗ 21083

Фото. Пыльник коробки ВАЗ 21083

Сразу можно смазать выжимной подшипник маслом, желательно трансмиссионным или перемешанным с литолом, его можно вдавить шприцом через щель показанную на фото ниже.

Фото. Выжимной подшипник двигателя ВАЗ 21083.

Ставим двигатель так как и снимали через низ без головки, это можно легко сделать в домашних условиях вдвоем. Для этого пропустите под двигатель ремень или веревку, положите толстую тряпку на передок машины и при помощи трубы или ломика можно не напрягаясь натянуть движок на коробку, как показано на фото ниже. Наживите коробку болтами поднимите двигатель, прикрутите подушку, двигатель поставлен остается поставить головку.

Фото. Установка двигателя ВАЗ 21083 через низ.

Сборка маховика, маслоприемника и помпы

Важно установить маховик так, чтобы насечка на нем была расположена против крышки 4 шатуна, а зубчатый венец примыкал к сцеплению

- Наносим тонкий слой автогерметика на болтики, крепящие коленвал.

- Надеваем маховик и его шайбу на вал и закручиваем болтики, крепящие его, до упора.

Все, маховик установлен. Монтируем маслоприемник и картер движка.

- Меняем кольцо-уплотнитель маслоприемника.

- Смазываем новое колечко маслом.

- Ставим маслоприемник на положенное место и прикручиваем болтом к маслонасосу.

- Прикручиваем деталь 2 болтиками ко второму коренному подшипнику.

- Затягиваем болты.

- Обрезаем лишние части прокладок держателя сальника и маслонасоса.

- Наносим на нижние кромки блока консистентку и приклеиваем прокладку картера.

- Аккуратно ставим картер на место, чтобы не сдвинуть прокладку.

- Прихватываем картер болтами по периметру.

- По очереди затягиваем все болтики.

Теперь можно передохнуть, поскольку сборка почти завершена. А после перерыва нужно вернуть на место помпу.

- Ставим прокладку на помпу и смазываем ее литолом или другой консистентной смазкой.

- Устанавливаем помпу маркировкой вверх и прикручиваем деталь к блоку 2 болтами.

Выше размещены видео о демонтаже и сборке двигателя, которые следует изучить до проведения работ.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя

При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя

Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки

Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме

Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Виды и размеры вкладышей

В целом вкладыши коленвала разделяются на две группы:

- Первый тип называют коренными вкладышами. Они находятся между коленвалом и местами его прохода через корпус мотора. Несут на себе наибольшую нагрузку, поскольку именно на них закреплен и крутится коленчатый вал.

- Ко второй группе относятся шатунные вкладыши. Они располагаются между шатунами и коленчатым валом, его шейками. Также несут на себе огромные нагрузки.

Изготавливаются коренные и шатунные вкладыши для каждого типа двигателя индивидуально со своими размерами. Причем для большинства автомобильных двигателей помимо номинальных, заводских размеров существуют и ремонтные вкладыши. Наружный размер ремонтных вкладышей остается неизменным, а внутренний диаметр регулируется за счет увеличения толщины вкладыша. Всего существует четыре таких размера с шагом 0,25 мм.

Не секрет, что при больших пробегах автомобиля изнашиваются не только коренные и шатунные вкладыши, но и шейки коленчатого вала. Эти обстоятельства и приводят к потребности заменять вкладыши номинальных размеров на ремонтные. Чтобы поставить тот или иной ремонтный вкладыш шейку растачивают под определенный диаметр. Причем диаметр выбирается под каждый из размеров вкладыша индивидуально.

В случае если, например, уже был применен ремонтный размер 0,25 мм, то при избавлении от недостатков на шейках коленчатого вала следует применять размер 0,5 мм, а при серьезных задирах 0,75 мм. При правильной замене вкладышей двигатель должен проработать не одну тысячу километров, если конечно другие системы автомобиля будут исправны.

Также бывают варианты, когда не требуется расточка и вкладыши просто меняются на новые. Но люди, занимающееся этим профессионально, не советуют просто менять вкладыши на новые. Объясняют это тем, что в процессе работы и эксплуатации вкладышей на валу все равно возникают микродефекты, которые не видны на первый взгляд. В общем, без шлифовки есть вероятность быстрого износа и небольшого ресурса КШМ.

Установка головки цилиндров

Головку цилиндров устанавливайте на двигатель в последовательности, обратной снятию. Перед установкой головки залейте в цилиндры по 30 г дизельного масла ГОСТ 8581-78. Новые прокладки головки цилиндров, колпака и крышки головки цилиндров смажьте с двух сторон графитовой пастой, состоящей из 40% графитового порошка и 60 % дизельного масла.

Затяжку гаек шпилек или болтов крепления головки цилиндров производите в несколько приемов (не более чем на 1…2 грани) в последовательности, указанной на рис. 2.4. Окончательную затяжку производите динамометрическим ключом. Момент окончательной затяжки гаек 19…21 кгс•м (190…210 Н•м) для Д-243 и 16…18 кгс•м (160…180 Н•м) для Д-240.

Сборка блока цилиндров (2.0 л, G4GC)

Перед сборкой тщательно промыть все элементы. Перед сборкой нанести тонкий слой моторного масла на все трущиеся поверхности. Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты. 1. Собрать поршень вместе с шатуном.

• Для установки поршневого пальца,использовать гидравлический пресс.

• Установочные метки поршня и шатуна, указанные на рисунке, должны быть направлены в сторону приводного ремня ГРМ.

2. Установить поршневые кольца.

• Установить проставку (расширитель) и две рейки маслосъемного кольца.

• Используя специальный инструмент, установить два компрессионных кольца так, чтобы метки были направлены вверх.

• Установить замки поршневых колец так, как показано на рисунке.

3. Установить вкладыши подшипника шатуна.

• Совместить выступы на вкладышах с выборками на шатуне или на крышке шатуна.

• Установить вкладыши подшипников (А) в шатун и в крышку шатуна [В].

4. Установить вкладыши коренных подшипников.

Верхние вкладыши 1, 2, 4 и 5 коренных опор имеют выборки для подвода моторного масла, в нижних — выборки отсутствуют.

• Совместить выступы на вкладышах с выборками в блоке цилиндров, затем установить верхние вкладыши (А).

• Совместить выступы на вкладышах с выборками в крышках коренных опор коленвала, затем установить нижние вкладыши.

5. Установить упорные кольца.

• Установить упорные полукольца на 3 коренную опору коленвала, так, чтобы выборки были направлены от опоры, как показано на рисунке.

6. Установить коленчатый вал в блок цилиндров.

7. Установить крышки коренных опор коленчатого вала.

8. Установить болты крепления коренных опор.

Болты крепления крышек коренных опор затягиваются в два подхода.

Если какой-либо из болтов поврежден или имеет дефект, его необходимо заменить новым.

• Нанести тонкий слой моторного масла на резьбовую часть болтов крепления.

• Затянуть боты крепления (А) крышек коренных опор в несколько подходов, в последовательности указанной на рисунке. Момент затяжки 27.5 — 31.4 Н-м+ 60-64°.

• Дозатянутьболтыкрепления крышек коренных опор на 60°

66°, в последовательности, указанной на рисунке. Момент затяжки 27.5 — 31.4 Н ■ м.

• Проверить и убедиться в том, что коленчатый вал вращается плавно.

9. Проверить осевой зазор коленчатого вала.

10. Установить шатуннопоршневую группу в сборе.

Перед установкой поршней, нанести тонкий слой моторного масла на зеркало цилиндра и в выборки под поршневые кольца.

• Снять крышки шатунов и надеть на резьбовые части болтов короткие отрезки резинового шланга.

• Установить специальное приспособление, чтобы сжать поршневые кольца, проверить правильность установки вкладышей подшипников. Затем установить поршень на блок цилиндров и, нанося легкие удары деревянной рукояткой молотка установить поршень в цилиндр.

• Остановиться, когда приспособление для сжатия колец высвободится. Затем проверить иубедиться в правильности расположения шатуна относительно шатунной шейки коленчатого вала.

• Нанести тонкий слой моторного масла на резьбовую часть болтов. Установить крышки шатунов вместе с вкладышами подшипников. Затянуть болты крепления с моментом затяжки 50 — 53 Н • м.

Приспособление для сжатия пружин, при установке, необходимо плотно прижимать к блоку цилиндров, чтобы исключить высвобождение колец до их установки в цилиндр.

11. Установить новую прокладку, затем установить корпус задней уплотнительной манжеты (А), затянуть 5 болтов крепления [В] с моментом затяжки 9.8 — 11.8 Н-м.

Проверить и убедиться в том, что поверхности контакта очищены.

12. Установить заднюю уплотнительную манжету. Для этого:

• Нанести на поверхность контакта уплотнительной манжеты моторное масло.

• Используя специальное приспособление (0923121000) и молоток, установить уплотнительную манжету в корпус. Манжету устанавливать до тех пор, пока ее поверхность не выровняется с поверхностью разъема корпуса.

13. Установить передний корпус масляного насоса.

14. Установить маслоприемник.

• Установить новую уплотнительную прокладку(А)и маслоприемник (В], затянуть два болта крепления [С] с моментом затяжки 14.7 — 21.6 ЬЬм, как показано на рисунке.

15. Используя специальный скребок, удалить остатки прокладки с поверхности разъема масляного поддона с блоком цилиндров. Затем нанести на поверхность разъема герметик, исключая его попадание в отверстия. Необходимо применять герметик ‘ТВ 1217Н’.

Проверить чистоту поверхности разъема и перед нанесением герметика, высушить.

Для предотвращения утечек масла, необходимо заложить герметик в отверстия под болты крепления масляного поддона.

Не устанавливать поддон, если с момента нанесения герметика прошло 5 и более минут. В этом случае необходимо повторить вышеописанную операцию.

После установки масляного поддона, необходимо выждать не менее 30 минут перед заливанием моторного масла.

• Установить масляный поддон на блок цилиндров. Затянуть в несколько подходов 19 болтов крепления моментом затяжки 9.8 — 11.8 Н-м.

16. Установить водяной насос.

17. Установить датчик давления масла. Для этого:

• Нанести клеевое соединение (Three bond 2310/2350] на 2 — 3 витка резьбы.

• Установить датчик давления масла (А), затянуть его моментом затяжки 14.7 — 21.6 Н-м.

18. Установить датчик детонации. Затянуть его моментом затяжки 16.7-26.5 Н-м.

19. Установить щуп для проверки уровня моторного масла.»

• Установить новое уплотнительное кольцо на щуп.

• Нанести моторное масло на уплотнительное кольцо.

• Установить щуп в сборе [А]. Затянуть болт крепления моментом затяжки 18.6 — 23.5 Н-м.

20. Установить головку блока цилиндров (см. выше].

21. Установить приводной ремень ГРМ.

22. Снять двигатель со стенда.

23. Установить ведущую пластину (автомобили с АКП]. Момент затяжки болтов крепления 117.7 127.5 Н-м.

24. Установить маховик (автомобили с МКП]. Момент затяжки болтов крепления 117.7 — 127.5 Н-м.

Оценка статьи:

Как и с каким усилием затягивать шатунные и коренные вкладыши Ссылка на основную публикацию

Похожие публикации

- В хорошей форме: все о новой Lada Vesta Cross

ТОРМОЗНАЯ СИСТЕМА

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

| Винт крепления цилиндра тормоза к суппорту | М12х1,25 | 115–150 (11,72–15,3) |

| Болт крепления направляющего пальца к цилиндру | М8 | 31–38 (3,16–3,88) |

| Болт крепления тормоза к поворотному кулаку | М10х1,25 | 29,1–36 (2,97–3,67) |

| Болт крепления заднего тормоза к оси | М10х1,25 | 34,3–42,63 (3,5–4,35) |

| Гайка крепления кронштейна вакуумного усилителя к кузову | М8 | 9,8–15,7 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Гайка крепления вакуумного усилителя к кронштейну | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Штуцер тормозного трубопровода | М10х1,25 | 14,7–18,16 (1,5–1,9) |

| Наконечник гибкого шланга переднего тормоза | М10х1,25 | 29,4–33,4 (3,0–3,4) |

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Момент затяжки болтов гбц

Данный показатель имеет прямую зависимость от марки авто, на автомобилях отечественного производства старого образца их всего два, на более современных версиях авто их уже 4. Если вы решили произвести самостоятельную затяжку болтов гбц, то вам потребуется для этого либо теплое удобное помещение, либо хорошая погода не менее 20 градусов тепла.

При производстве ремонтных работ следует произвести тщательную очистку болтов и соединений от излишков масла, грязи, особенно важно это сделать в том случае, если в конструкции протекла прокладка. Дабы избежать деформации и перегрева металлического корпуса, следует после каждой затяжки выжидать не менее 20 минут, для того чтобы металл пришел в изначальную форму

Перед самостоятельной затяжкой болтов гбц, не лишним будет просмотреть момент затяжки на гбц вашего авто в справочнике или же узнать всю информацию у грамотного авто механика.

Чтобы не переделывать работу следует изначально соблюдать правильный порядок затяжки болтов гбц.

Момент затяжки коренных и шатунных вкладышей

Перед тем, как устанавливать вкладыши необходимо в первую очередь произвести удаление с них смазки консерванта и нанести на них небольшой слой масла. После этого устанавливаются коренные подшипники. Они устанавливаются в постели кореных шеек, не забудьте при этом, что средний вкладыш имеет отличие от других.

Далее следует постановка и затягивание крышек постелей. При этом момент затяжки должен быть применен согласно нормам. Нормы чаще всего указываются в правилах по эксплуатации ТС. Однако бывает, что в эксплуатации об этих нормах нет ни слова, в таком случае следует поискать соответствующую информацию по ремонтным работам с конкретным двигателем. К примеру, для машин марки «Лада Приора» момент затяжки составит от 64 до 81 Н/м.

После следует приступить к установке так называемых шатунных вкладышей

Не забудьте при этом обратить свое внимание на правильность установки крышек. Каждая крышка имеет маркировку, поэтому обращайте на это внимание и не путайте крышки местами

Обратите внимание, что данные, которые мы указали для примера верны лишь в случае, если для ремонта применяются новые вкладыши, для б/у деталей данные показатели будут другими. Если используются уже бывшие в употреблении вкладыши, то следует отталкиваться от максимального значения указанного в документации

Это делается потому, что на деталях в данном случае может иметься выработка. Игнорирование данного факта может привести к значительным отклонениям от нормы.

После затяжки всех болтов желательно будет произвести прокрутку вала. На коленвале есть с боку специальное место под ключ для закручивания гаек, следует спокойно прокрутить его по часовой стрелке. В том случае, если имеется некая неисправность или к примеру, лопнуло кольцо, то вы это увидите. После того, как вы проверите все и убедитесь, что проблем нет следует еще раз проверить все болты при помощи специального ключа на момент затяжки. Не забывайте, что от того на сколько правильно будет произведен весь данный процесс напрямую зависит плотность с которой будут прилегать подшипники скольжения непосредственно к коленчатому валу, а это напрямую влияет на работу двигателя авто. В том случае, если болты будут затянуты не до конца, то может нарушиться весь цикл смазки, что в свою очередь может привести к разбиванию вкладыша. В том случае, если болты будут перетянуты, то смазки может не хватить из-за перегрева вкладыша.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия)

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Затяжка подшипников

Затяжку выполняют постепенно, периодически проверяя, с помощью приспособления, для проворачивания коленвала, чтобы вал свободно крутился в подшипниках. Первая проверка, сразу после установки и затяжки коренных подшипников. Если коленвал не вращается совсем, или вращается туго:

- Посмотрите, не цепляет ли коленвал за какой-либо шатун.

- Сверьтесь с нумерацией крышек коренных подшипников, не перепутали ли их порядок.

- Затем проверьте на предмет повреждений направляющие втулки и опорные поверхности крышек подшипников.

- Перепроверьте, правильно ли лежат вкладыши коренных подшипников.

Затяжку болтов на крышках подшипников нужно выполнять равномерно и в предписанной последовательности, чтобы избежать перекоса. После полной затяжки всех подшипников окончательным усилием, еще раз проверьте, чтобы коленвал крутился свободно.

Затем производим установку подшипников на шатуны

При сборке важно учесть, каждая крышка соответствует своему подшипнику и на коленчатом валу и на шатунах, менять их местами запрещено. Ориентируются по их нумерации

Если нумерации нет, маркируют до того как разобрать, необходимо точно установить на свои места крышки.

Выполняется затяжка с соблюдением всех правил и применением динамометрических ключей, настроенных на необходимое усилие. Помните, что у шатунных и коренных вкладышей моменты затяжки разные.

Один момент, из моей личной практики, который важно учесть в работе: убедитесь, что используемый вами динамометрический ключ в рабочем состоянии, и соответствует моменту затяжки, иначе можно сломать болты, (так как усилие затяжки довольно большое) я так сорвал резьбу, понадеявшись на испорченный динамометрический ключ. Все, спасибо друзья, подписывайтесь на обновления, будет много полезной информации

Делитесь с друзьями, им тоже будет полезно

Все, спасибо друзья, подписывайтесь на обновления, будет много полезной информации. Делитесь с друзьями, им тоже будет полезно.

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты затягиваются динамометрическим инструментом в соответствии со схемой, приведенной в технической документации. Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Окончательная фиксация деталей производится усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версии с наддувом), прилагать большее усилие категорически запрещено.

Если хотя бы 1 крепежный элемент прокручивается в теле блока или произошел обрыв стержня (или срыв головки), то потребуется демонтировать головку и восстановить резьбу. Эксплуатация мотора с поврежденным элементом крепления головки не допускается.

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Когда нужна протяжка головки блока цилиндров

Как правильно затягивать гбц и с каким усилием

Может быть, не все автолюбители знают, но современные автомобили не нуждаются в профилактической протяжке головки блоков цилиндров.

Ранее протяжка ГБЦ являлась обязательным пунктом первого ТО, затем ситуация изменилась. Даже относительно современных ВАЗовских двигателей. Протяжка головки блока цилиндров, в основном, сегодня требуется для старых моделей двигателей ВАЗ, УАЗ, Москвич и т.д.

Основной причиной, которая подвигает владельца авто задуматься о необходимости протяжки ГБЦ, являются «мокрота» в месте соединения головки и блока. Это указывает на существующую утечку масла.

Причин может быть несколько. Наиболее традиционные: выход из строя , коробление ГБЦ в результате незамеченного вами перегрева двигателя, либо изначально неверно затянутые болты головки блока цилиндров. Если вам делали «капиталку» на автосервисе.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу

Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Роль вкладышей коленвала

Коленвал должен выдерживать сильные нагрузки во время работы двигателя. Но подшипники для этого устройства применить невозможно. Эту роль на себя взяли коренные и шатунные вкладыши. Хотя по своей задаче они выполняют функции подшипников скольжения. Делают вкладыши из биметаллической полосы, состоящей из низкоуглеродистой стали, меди и свинца, а также сплава алюминия АСМ или баббита.

Именно благодаря вкладышам обеспечивается свободное вращение коленвала. Для предания стойкости и износоустойчивости вкладыши во время работы двигателя покрываются тончайшим, микронным слоем масла. Но для их полной и качественной смазки просто необходимо высокое масляное давление. Эту роль на себя и взяла система смазки двигателя. Все эти условия как раз и способствуют снижению силы трения и увеличению срока эксплуатации двигателя.